CECI POURRAIT ÉGALEMENT VOUS INTÉRESSER...

Pièces pour presse à balles

V461R Presses à balles à chambre variable

- Système d’alimentation haute capacité et haute performance de 2,2 m de largeur

- Rotor haute capacité : vis convergente de 480 mm diamètre

- Diamètre de balle réglable dans une chambre à balles de 1,21 m de largeur qui maximise le poids de la balle

- Tôle de fond mobile pleine largeur, commandée depuis la cabine

- La forte valeur de revente assure le coût le plus faible par balle

PRESSAGE EN VOIE RAPIDE

Faites plus de balles en une journée, même si vous terminez plus tôt - notre système de libération rapide révolutionnaire combiné au système d’alimentation haute capacité rend cela possible, au rythme de plus de 120 balles par heure. Disponible avec les systèmes d’alimentation MaxiCut HC 25 Premium, MaxiCut HC 13 Premium ou RotoFlow HC Premium, le modèle V461R présente un châssis intégral où les courroies sont reliées au châssis et non à la chambre à balles. La chambre à balles indépendante MaxD se situe à l’intérieur du châssis de sorte que ses côtés peuvent bouger et glisser hors du cadre pour créer le système de libération le plus rapide que nous ayons construit.

Caractéristiques principales

Réduire tout

Développer tout

Ramasseur haut de gamme productif, durable et polyvalent

La conception à chemin de came offre la meilleure polyvalence

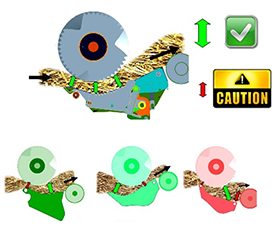

À gauche, ramasseur avec chemin de came ; à droite, ramasseur sans chemin de came

À gauche, ramasseur avec chemin de came ; à droite, ramasseur sans chemin de came

La polyvalence a été l’un des critères clés lors de la conception des presses à balles de série R. En raison de fenêtres météorologiques étroites et de quantités croissantes de récoltes difficiles, comme l’ensilage lourd, les exploitants ne veulent plus perdre de temps pendant la saison.

La technologie du chemin de came offre une solution performante répondant à leurs besoins. La conception traditionnelle du déflecteur du ramasseur offre un espace réduit entre les dents de ramassage et le dispositif d’alimentation du rotor, tandis que le mouvement des dents évite le pincement.

La technologie sans chemin de came nécessite de longs déflecteurs du ramasseur, ce qui crée un espace mort entre les dents et le rotor. De plus, les dents fixes peuvent facilement pincer les récoltes en conditions collantes et causer des obstructions qui doivent être éliminées manuellement.

En ce qui concerne l’usure potentielle des composants, le ramasseur à chemin de came présente une faible vitesse de rotation et de gros roulements des deux côtés des barres de dents. En outre, le levier de came est en acier forgé. Ces caractéristiques garantissent une longue durée de vie des composants et un entretien réduit.

Le ramassage Premium augmente la capacité de récolte

Premium – cinq barres porte-dents – ramasseur

Premium – cinq barres porte-dents – ramasseur

Les barres à dents sont constituées de renforcement de tuyau et de renforcement de croisillon central

Les barres à dents sont constituées de renforcement de tuyau et de renforcement de croisillon central

Les presses à balles de série R sont conçues pour les opérateurs les plus exigeants. Un ramasseur d’une conception haut de gamme et des composants haute qualité comme :

- Largeur de ramasseur de 2,2 m, avec 1,92 m d’espace entre les dents – cette largeur est un atout important pour la vitesse, le confort et la capacité de récolte en cas de moisson des plus gros andains.

- Cinq barres à dents – la cinquième barre actionnent les dents pour un ratissage à la seconde deux fois plus rapide par rapport au ramasseur quatre barres standard de John Deere.

- Barres de dents tubulaires en forme de O avec croisillon central renforcé – les barres de dents sont assemblées avec des roulements à billes sur le croisillon central, et les croisillons centraux limitent fortement la courbure des barres de dents dans les récoltes très lourdes.

- Dents galvanisées de 6 mm de diamètre avec une résistance élevée pour récolter les cultures les plus difficiles.

- Les dents repliables remplacent la sécurité par boulon de cisaillement ou la sécurité de surcharge de l’embrayage à cames. Le diamètre de 6,0 mm des dents accroît la capacité d’absorption maximale du ramasseur jusqu’à 18 kW (24,1 hp), valeur souvent non atteinte par les machines à cames ou les ramasseurs à protection par boulon de cisaillement.

- Les débourreurs en acier inoxydable (fabrication exclusive) offrent une protection longue durée contre la rouille, un glissement impeccable quelle que soit la récolte, et sont beaucoup plus résistants aux dommages causés par l’acide des additifs (acide propionique).

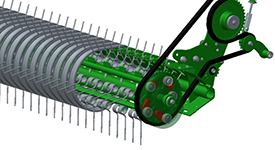

Le rotor haute capacité (HC) Premium est capable de gérer les andains les plus compacts

La série R bénéficie de la conception éprouvée du rotor haute capacité avec conception en ligne

Le rotor et les vis convergentes sont alignés sur un seul axe

Le rotor et les vis convergentes sont alignés sur un seul axe

À gauche, rotor haute capacité ; à droite, rotor de conception classique

À gauche, rotor haute capacité ; à droite, rotor de conception classique

L’utilisation du rotor Premium haute capacité, un système dont sont dotées les presses à balles rondes John Deere depuis 2012, permet au système d’alimentation de la série R d’offrir les avantages suivants :

- Distance limitée entre le ramasseur et les dents du rotor afin de réduire les obstructions, en particulier en cas de paille fragile ou d’ensilage court

- un nombre réduit de roulements et de charges distribuées le long du rotor pour augmenter la fiabilité ;

- Vis convergentes d’un diamètre de 48 cm pour faciliter la récolte

Il en résulte un débit de récolte optimisé permettant d’éviter toutes les zones mortes où la récolte reste pendant une longue période.

Ce débit de récolte fluide et régulier garantit une capacité d’alimentation élevée, en particulier dans les récoltes courtes telles que la paille sèche ou l’ensilage collant.

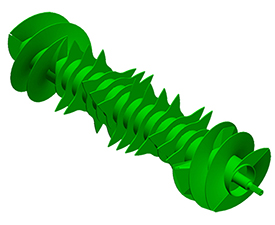

Le rotor RotoFlow HC Premium est la solution idéale pour les applications sans dispositif de coupe

Conception du rotor Premium avec des dents entourant complètement le tube

Conception du rotor Premium avec des dents entourant complètement le tube

Les presse à balles rondes de série R peuvent être livrées avec une solution sans coupe RotoFlow HC Premium.

Toutes les autres presses à balles rondes John Deere sont équipées d’un dispositif d’alimentation de rotor :

- Diamètre de rotor de près de 50 cm (19,7 po) pour une inertie et une capacité d’alimentation élevées

- Le matériau de la plaque d’usure Hardox® (similaire à celui de la série R) fournit une longue durée de vie et une résistance élevée aux corps étrangers (les dents de la plaque d’usure Hardox fournissent une résistance minimale de 80 % par rapport à l’acier traditionnel de nuance S700)

- Trois dents par tour pour un flux de récolte fluide

- Dents entourant complètement le tube (au lieu de pointes sur leRotoFlow HC de série G), ce qui renforce la résistance des dents et accroît la longévité des composants.

La conception du RotoFlow HC Premium est utilisée depuis cinq ans sur les presses à balles à chambre variable John Deere et démontre une capacité inégalée (record mondial officiel de productivité pour les John Deere série 900) et une grande polyvalence.

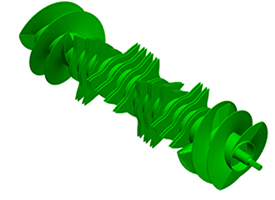

Le rotor Premium MaxiCut™ HC 13 offre une longueur de coupe standard avec une productivité élevée et une grande polyvalence

Rotor Premium MaxiCut™ HC 13

Rotor Premium MaxiCut™ HC 13

Lames protégées individuellement

Lames protégées individuellement

Au lieu d’être livrées avec le rotor RotoFlow HC Premium, les presses de série R peuvent être livrées avec le rotor MaxiCut™ HC 13 Premium.

Tout comme le système sans dispositif de coupe, le rotor dispose des caractéristiques suivantes :

- Diamètre de rotor de près de 50 cm (19,7 po) pour une inertie et une capacité d’alimentation élevées

- Le matériau de la plaque d’usure Hardox® (similaire à la série R) fournit une longue durée de vie et une résistance élevée aux corps étrangers (les dents de la plaque d’usure Hardox fournissent une résistance minimale de 80 % par rapport à l’acier traditionnel de nuance S700)

- Trois dents par tour (au lieu de deux sur le rotor RotoFlow HC de la série G)

- Dents entourant complètement le tube (au lieu de pointes sur le RotoFlow HC de série G), ce qui renforce la résistance des dents et accroît la longévité des composants

Le dispositif de coupe offre :

- Engagement de 0/13 lames depuis la console. Plus besoin de quitter la cabine pour gérer les couteaux.

- Espacement des lames de 80 mm lorsque toutes les lames sont engagées, longueur de coupe standard permettant un bon compromis entre la qualité de la récolte et la consommation d’énergie.

- Couteaux renforcés grâce au durcissement double et au traitement par trempage. Les récoltes sont parfaitement coupées pendant longtemps, avec une consommation de carburant et un besoin d’affûtage réduits.

- Couteaux à ressort individuel pour éviter l’endommagement des composants en cas de saisie de corps étrangers. Par rapport à un boulon de cisaillement ou à un circuit hydraulique complet, cette technologie limite les efforts sur les couteaux et offre une sécurité en permanence.

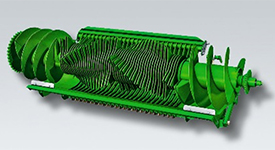

MaxiCut™ HC 25 Premium permet une récolte en coupe fine de haute qualité

Rotor MaxiCut™ HC 25 Premium

Rotor MaxiCut™ HC 25 Premium

Deux bancs de couteaux peuvent être gérés à partir du moniteur

Deux bancs de couteaux peuvent être gérés à partir du moniteur

Pour une qualité de fourrage améliorée ou pour une application spéciale (fruits et légumes, litière pour volaille), MaxiCut™ HC™ 25 Premium peut être installé sur les presses de série R.

Comme pour le RotoFlow HC Premium ou le MaxiCut™ HC 13 Premium, ce dispositif en coupe fine comporte :

- Diamètre de rotor de près de 50 cm (19,7 po) pour une inertie et une capacité d’alimentation élevées

- Le matériau de la plaque d’usure Hardox® (similaire à la série R) fournit une longue durée de vie et une résistance élevée aux corps étrangers (les dents de la plaque d’usure Hardox fournissent une résistance minimale de 80 % par rapport à l’acier traditionnel de nuance S700)

- Trois dents par tour (au lieu de deux sur le rotor RotoFlow HC de la série G)

- Dents entourant complètement le tube (au lieu de pointes sur le RotoFlow HC de série G), ce qui renforce la résistance des dents et accroît la longévité des composants

Le dispositif de coupe fine offre des fonctionnalités supplémentaires telles que :

- Engagement de 0/12/13/25 couteaux à partir de la console. Plus besoin de quitter la cabine pour gérer les couteaux. Lorsqu’un seul des deux bancs de 12 ou 13 couteaux est utilisé, il comporte un espacement des couteaux régulier de 80 mm et demande une consommation d’énergie limitée. Lorsqu’elles sont associées, l’espacement des couteaux est réduit à 40 mm.

- Couteaux renforcés grâce au durcissement double et au traitement par trempage. Les récoltes sont parfaitement coupées pendant longtemps, avec une consommation de carburant et un besoin d’affûtage réduits. Lors de la coupe à une longueur régulière de 80 mm, les deux bancs de couteaux indépendants prolongent le temps entre chaque affûtage en utilisant un banc de couteaux un jour et le second le lendemain (le temps entre chaque processus d’affûtage donné peut varier en fonction du type de culture et du nombre de balles).

- Couteaux avec ressort individuel pour éviter les dommages aux composants lorsqu’ils saisissent des corps étrangers. Par rapport à un système à boulon de cisaillement ou un système hydraulique complet, cette technologie limite les efforts exercés sur les lames et fournit une réelle sécurité en continu.

Un ensemble d’obturateurs pour passage de couteau est fourni de série sur toutes les machines dotées du dispositif de coupe. Lorsque le ramasseur MaxiCut™ HC Premium est utilisé sans couteaux, de la poussière et des débris s’accumulent souvent dans les emplacements inoccupés. Cela permet de garder les couteaux en position de coupe et de les retirer manuellement pour libérer les couteaux.

Les obturateurs pour passage de couteau comblent les emplacements vides lorsque la machine n’est pas utilisée en mode de coupe. Les ouvertures de la tôle de fond mobile sont alors remplies, facilitant le réengagement rapide des couteaux. Lors de la coupe, les obturateurs pour passage de couteau sont remisés et verrouillés dans un support pratique situé à droite de la presse à balles.

Hardox est une marque commerciale de SSAB Technology AB.

Le concept exclusif de la tôle de fond mobile expulse les obstructions de récoltes les plus denses

La tôle de fond mobile au mécanisme de déplacement parallèle fournit constamment de l’espace libre pour éliminer les obstructions

Espace libre de 40 mm sous le rotor

Espace libre de 40 mm sous le rotor

Le déplacement parallèle évite les goulets d’étranglement des autre systèmes

Le déplacement parallèle évite les goulets d’étranglement des autre systèmes

Les presses à balles de série R sont livrées de série avec un système de débourrage de la tôle de fond mobile. En cas d’obstruction, la tôle de fond mobile est commandée depuis la console simultanément ou indépendamment des couteaux. Lors de l’abaissement de la tôle de fond, le déplacement parallèle fournit un espace libre supplémentaire de 40 mm sous le rotor et les vis convergentes.

En fournissant un espace libre constant, la tôle de fond mobile de John Deere évite les goulets d’étranglement existants habituellement sur les presses à balles, au moyen d’un plancher mobile muni d’une articulation avant ou arrière. Il n’est pas nécessaire d’avoir une énorme ouverture (qui provoque parfois une perte de récolte); seuls quelques centimètres (pouces) suffisent à éliminer le bourrage.

Une tôle de fond mobile pleine largeur permet d’éliminer les bourrages, même sous les vis convergentes

Une tôle de fond mobile pleine largeur permet d’éliminer les bourrages, même sous les vis convergentes

Les obstructions les plus importantes se produisent généralement lorsque l’on tourne avec la presse. Le paquet de récolte est bloqué sous les vis convergentes et le bourrage doit être retiré à la main.

La tôle de fond mobile exclusive John Deere sur toute la largeur permet de protéger la totalité du ramasseur et du rotor. Même en cas d’obstruction au niveau des vis convergentes, l’obstruction peut être retirée tout simplement par l’opérateur depuis la cabine.

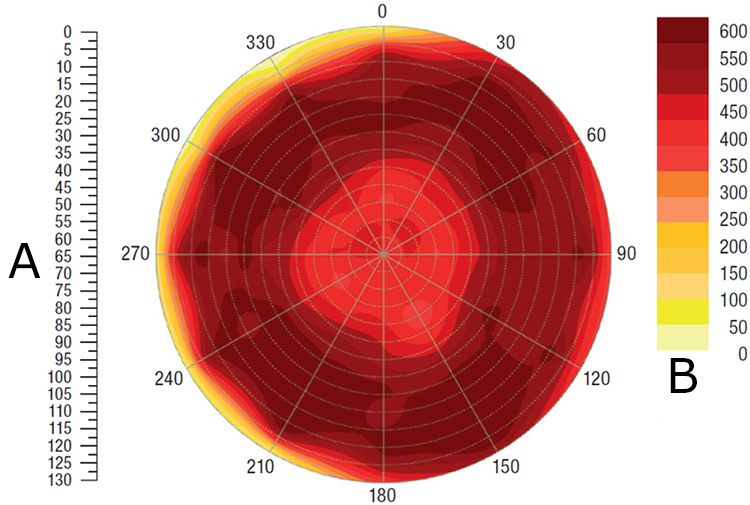

Chambre de compression MaxD (densité maximale) : une polyvalence et un poids des balles qui repoussent les limites

Densité et poids supérieurs des balles éprouvés

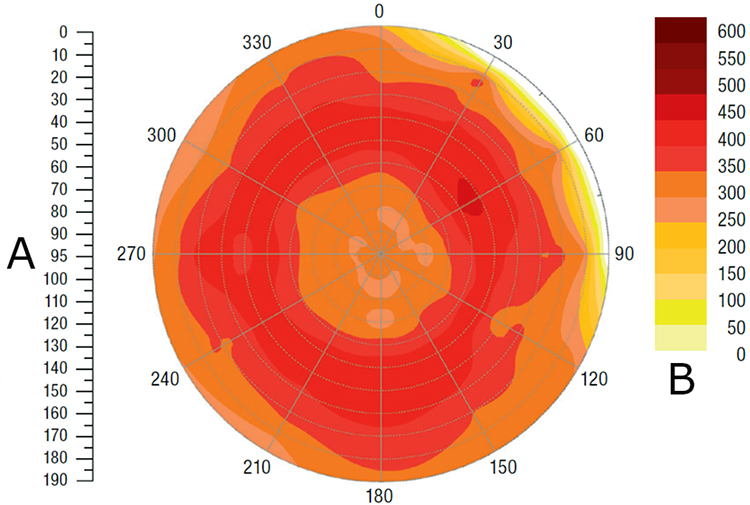

A est le diamètre de la balle (cm) symétrique sur l’axe de 0 degré, et B représente la densité de la balle (kg/m3)

A est le diamètre de la balle (cm) symétrique sur l’axe de 0 degré, et B représente la densité de la balle (kg/m3)

Test officiel de balles d’ensilage Deutsche Landwirtschafts-Gesellschaft e.V. (DLG)

| Données du test | |

| Date | 23 juin 2012 |

| Culture récoltée | Ensilage d’herbe |

| Presse à balles | John Deere 960 |

| Nombre de balles | 12 |

| Poids de la balle | 786 kg |

| Densité de balle | 505,8 kg/m3 |

| Diamètre de balle | 127 cm (50 po) |

| Largeur de balle | 123 cm (48,4 po) |

| Contenu de matière sèche | 68,8 pour cent |

| Mesure de densité | 100 pour cent |

| Nombre de couteaux | 13 |

| Vitesse de déplacement | 14,3 km/h (8,9 mi/h) |

A est le diamètre de la balle (cm) symétrique sur l’axe de 0 degré, et B représente la densité de la balle (kg/m3)

A est le diamètre de la balle (cm) symétrique sur l’axe de 0 degré, et B représente la densité de la balle (kg/m3)

Test officiel de balles d’ensilage DLG

| Données du test | |

| Date | 13er août 2012 |

| Culture récoltée | Paille de blé |

| Presse à balles | John Deere 990 |

| Nombre de balles | 3 |

| Poids de la balle | 472 kg |

| Densité de balle | 125,3 kg/m3 |

| Diamètre de balle | 192 cm (75,6 po) |

| Largeur de balle | 126 cm (49,6 po) |

| Contenu de matière sèche | 88,5 pour cent |

| Mesure de densité | 100 pour cent |

| Nombre de couteaux | --- |

| Vitesse de déplacement | 17,7 km/h (11 mi/h) |

La presse V461R permet de produire des balles de plus de 1,85 m de diamètre grâce à une chambre à balles large de 1,21 m. La chambre de compression MaxD – densité maximale – a été conçue pour produire des balles très lourdes, denses et parfaitement formées, reconnues officiellement par les tests DLG.

Un bras de densité déporté régule la tension des courroies

Un bras de densité déporté ajuste la tension des courroies

Un bras de densité déporté ajuste la tension des courroies

La densité de la presse V461R est obtenue grâce au bras de tension dont la force hydraulique s’applique sur les courroies et non directement sur la balle. Cet élément renforcé n’agissant pas sur la compensation de la longueur de la courroie, la puissance hydraulique est donc dédiée intégralement à la tension de la courroie.

Le réglage de densité se fait très facilement depuis le moniteur et la pression hydraulique peut être réglée de 0 à 100 pour cent. Un jauge virtuelle située sur la page de travail principale de l’écran permet de suivre en continu l’augmentation de la densité sans avoir à regarder la presse.

En cas de panne grave, la densité peut aussi se régler manuellement grâce à la valve hydraulique.

Les larges courroies sans fin permettent la formation de balles denses, et réduisent la perte de récolte

Seulement deux courroies : le guidage avancé de la courroie permet à l’opérateur de travailler dans toutes les conditions

Seulement deux courroies : le guidage avancé de la courroie permet à l’opérateur de travailler dans toutes les conditions

Les presses à balles rondes V461R présentent deux courroies larges de 573 mm ce qui signifie qu’il y a seulement trois espaces libres (un entre les deux courroies et un de chaque côté). L’utilisation de deux courroies optimise la couverture de la balle d’environ 4 %. Il en résulte une limitation significative de la perte de récolte et un processus de pressage plus efficace.

Afin de supporter la pression énorme transmise par le bras de tension, les courroies n’ont pas de laçage.

Un système avancé de guidage des courroies, incluant des poulies avant larges et plusieurs guides situés dans toute la chambre, assure un positionnement précis des courroies, même en travaillant en pente ou en surchargeant le ramassage d’un côté. Tous les bords des pièces potentiellement en contact avec les courroies sont chanfreinés pour éviter d’endommager les bords des courroies. Un bras enrouleur gère la compensation de la tension des courroies pendant le processus de déchargement afin d’éviter les problèmes potentiels de guidage de la courroie.

Les courroies sont guidées par deux rouleaux en caoutchouc de grand diamètre, avec une grande surface de contact, qui évitent qu’elles patinent dans des conditions très humides. Les ressorts reliés au bras de tension sont situés sur les deux côtés de la chambre et donnent suffisamment de tension aux courroies dès le démarrage du pressage de la balle.

Pour éviter que la récolte n’adhère sur les courroies, leur surface est lisse. Les palettes sur les rouleaux d’entraînement des courroies, les vis de nettoyage dans le bras de tension et d’autres grattoirs situés à plusieurs endroits sur le cheminement des courroies nettoient celles-ci en continu et éliminent l’accumulation de récolte autour de la chambre à balles.

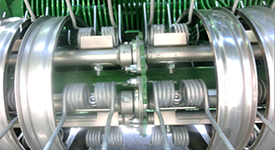

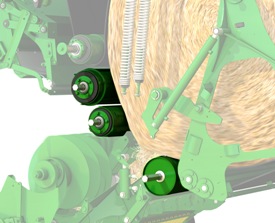

Les rouleaux de la chambre à balles permettent un démarrage facile du pressage de la balle dans toutes les conditions

Les rouleaux d’entraînement de la chambre à balles enroulent la récolte immédiatement

Les rouleaux d’entraînement de la chambre à balles enroulent la récolte immédiatement

La chambre à balles MaxD possède trois rouleaux motorisés pour plus de polyvalence et des balles de meilleure qualité :

- Les trois rouleaux facilitent le démarrage du pressage, notamment en conditions humides (ensilage, par exemple). Le fourrage tourne immédiatement dans la chambre sans risque de glisser, même avec les balles les plus lourdes.

- La position des rouleaux assure une parfaite formation des balles et un centrage idéal du noyau de la balle, quel que soit son diamètre.

- Comme les courroies poussent la récolte contre les rouleaux d’acier rigides, la haute pression est facilement appliquée et permet d’obtenir des balles de haute densité.

Les composants renforcés offre haute densité et longévité

Composants renforcés de la chambre à balles (en rouge)

Composants renforcés de la chambre à balles (en rouge)

Les balles lourdes, la densité élevée, la vitesse de mise en balles élevée et la puissance élevée du tracteur ont une incidence directe sur la longévité de la presse. Les presse à balles rondes de série R comprennent plusieurs composants renforcés dans la chambre à balles pour répondre aux attentes de longévité :

- La partie avant de la chambre à balles (tôles latérales avant) - la zone soumises aux plus fortes contraintes - est en plaques d’acier Hardox® pour limiter l’impact du frottement agressif des cultures.

- Le rouleau du système de libération rapide (FRS), qui supporte une grande partie du poids de la balle, est plus épais (plus 40 % par rapport aux rouleaux standard) pour une longévité accrue.

- Le cadre du hayon est spécialement renforcé autour du verrouillage pour supporter les énormes tensions.

- Le rouleau supérieur d’entraînement des courroies a reçu un traitement thermique spécial.

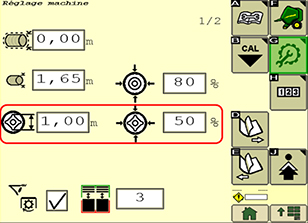

Le système Softcore standard assure une qualité optimale de la culture

Système Softcore entièrement piloté depuis le moniteur

Système Softcore entièrement piloté depuis le moniteur

Les presses V451R et V461R sont chacune dotées du système de gestion standard avancé softcore :

- La densité du noyau de balles (différente de la densité globale des balles) peut être ajustée de 0 à 100 % de la capacité de densité maximale sur le moniteur.

- Le diamètre des noyaux des balles est paramétrable depuis le moniteur.

- Le système Softcore peut être activé ou désactivé à partir de la console.

Des paramétrages précis du système Softcore permettent de :

- Produire un fourrage de qualité supérieure lors de la récolte de cultures avec résidus humides.

- Dérouler les balles très facilement.

Hardox est une marque commerciale de SSAB Technology AB.

Système de libération rapide (FRS) – la clé d’une productivité inégalée

Pourquoi chaque seconde est précieuse

Test de mesures Fokus 6112F Official Deutsche Landwirtschafts-Gesellschaft e.V. (DLG)

| Essai | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Mesure de densité (pour cent) | 100 | 50 | 100 | 50 | 100 | 50 | 100 | 50 | 85 |

| Nombre de couteaux | 25 | 25 | 13 | 13 | 13 | 13 | 13 | 13 | 13 |

| Diamètre de balle | 1,25 m (4,10 pi) |

1,25 m (4,10 pi) |

1,25 m (4,10 pi) |

1,26 m (4,13 pi) |

1,40 m (4,59 pi) |

1,41 m (4,63 pi) |

1,26 m (4,13 pi) |

1,23 m (4,04 pi) |

1,25 m (4,10 pi) |

| Largeur de balle | 1,23 m (4,04 pi) |

1,23 m (4,04 pi) |

1,22 m (4,0 pi) |

1,22 m (4,0 pi) |

1,22 m (4,0 pi) |

1,22 m (4,0 pi) |

1,22 m (4,0 pi) |

1,22 m (4,0 pi) |

1,22 m (4,0 pi) |

| Temps d’entraînement (secondes) | 64,2 | 55,0 | 57,8 | 49,8 | 73,6 | 51,6 | 82,8 | 76,3 | 49,5 |

| Temps de retenue (secondes) | 10,9 | 10,6 | 10,7 | 10,6 | 12,0 | 12,1 | 10,5 | 10,5 | --- |

| Durée d’enrubannage (secondes) | 5,8 | 5,7 | 5,9 | 5,8 | 7,0 | 7,1 | 5,7 | 5,8 | --- |

| Temps d’éjection (secondes) | 5,1 | 4,9 | 4,9 | 4,9 | 5,0 | 5,0 | 4,8 | 4,7 | --- |

| Vitesse de déplacement | 13,7 km/h (8,5 mi/h) |

13,8 km/h (8,6 mi/h) |

14,8 km/h (9,2 tr/min) |

15,2 km/h (9,4 mi/h) |

15,6 km/h (9,7 mi/h) |

15,1 km/h (9,4 mi/h) |

9,5 km/h |

9,4 km/h |

17,4 km/h (10,8 mi/h) |

Les grandes exploitations et les entrepreneurs doivent généralement travailler rapidement pour livrer une grande quantité de balles chaque jour, et chaque seconde doit être optimisée. Le temps d’éjection est généralement une perte de temps sur les presse à balles rondes traditionnelles, nécessitant jusqu’à 20 secondes pour un cycle d’ouverture et de fermeture complet sur certaines presses à balles.

Le système de libération rapide John Deere diminue considérablement ce temps non productif et augmente directement la productivité globale de la presse. Comme le résume le test officiel Fokus 6112FDLG : « La signature de cette presse à balles est son système d’expulsion innovant, qui offre un avantage considérable grâce à un très court temps d’expulsion des balles. Cela raccourcit le temps perdu par la presse pendant l’éjection, avec au résultat une productivité plus élevée. »

Le FRS bénéficie aux exploitants de plusieurs façons, comme le démontrent quelques calculs simples :

- Selon le test officiel du DLG, le temps d’éjection moyen de la presse est de 4,9 secondes avec un diamètre de balles compris entre 1,25 m et 1,4 m.

- Le temps d’éjection moyen est de 10 secondes pour les autres presses à balles

- Compte tenu d’une productivité moyenne de 60 balles/heure et d’une journée de travail de 10 heures pour les autres presses

Autres presses à balles = 60 secondes/heure x 60 mm/heure x 10 heures/jour divisées par 60 secondes/balle = 600 balles/jour

John Deere série R = 60 secondes/heure x 60 mn/heure x 10 heures/jour divisées par 55,1 secondes/balle = 654 balles/jour

Par conséquent, les presses à balles de série R John Deere produisent 54 balles supplémentaires par jour – ou permettent à l’utilisateur d’économiser environ une heure de travail par jour.

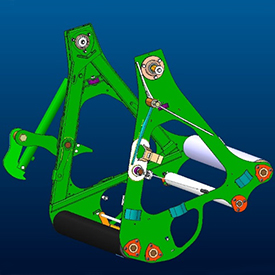

Un hayon plus léger signifie un hayon plus rapide

Pièces toutes simples à déplacer pour l’ouverture du hayon

Pièces toutes simples à déplacer pour l’ouverture du hayon

Le système de libération rapide John Deere FRS de 230 kg se déplace rapidement

Le système de libération rapide John Deere FRS de 230 kg se déplace rapidement

Le système FRS, avec une structure particulièrement légère de moins de la moitié du poids d’un hayon traditionnel, ouvre la chambre et escamote les courroies de la balle de manière ultra-rapide.

En comparaison avec un hayon classique :

- Le FRS est actionné par des vérins rapides avec des besoins d’amortissement réduits.

- Le FRS a un impact réduit sur la durée de vie de la presse. Le déplacement de moins de 250 kg génère moins de contraintes sur le cadre que le déplacement de 600 kg dans un temps similaire.

- Le pivot du FRS est situé au centre de la chambre, et non sur le dessus de la presse à balles. Le mouvement est encore plus rapide et le centre de gravité est peu affecté par la position du hayon.

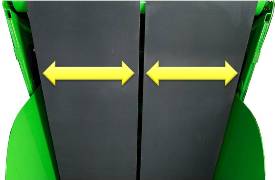

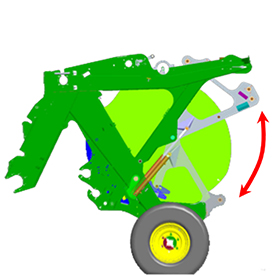

Les tôles latérales mobiles libèrent la balle plus rapidement

Les tôles latérales de la chambre sont mobiles

Les tôles latérales de la chambre sont mobiles

Les tôles latérales mobiles évitent à la balle de se coincer dans la chambre. Lorsque la structure légère s’ouvre, chaque paroi de la chambre se déplace automatiquement de 50 mm. Il n’y a ainsi plus aucun contact entre la balle et la chambre, ce qui permet à la balle d’être éjectée rapidement sous l’effet de son propre poids. Même dans les pires conditions d’humidité, le processus d’expulsion est aussi efficace qu’avec de la paille sèche.

Cette caractéristique unique ne nécessite pas de circuits hydrauliques ou mécaniques compliqués pour être actionnée. Lorsque le hayon descend, des roulements simples poussent sur les cames situées sur les deux côtés de la tôle latérale et verrouillent les côtés de la chambre dans la position mise en balles. Lorsque le hayon s’ouvre, la pression sur les cames des parois latérales est automatiquement relâchée, puis un ressort de rappel déplace rapidement les parois de la chambre vers l’extérieur.

Les verrous situés sur les deux côtés de la presse verrouillent le FRS lorsque le hayon est fermé.

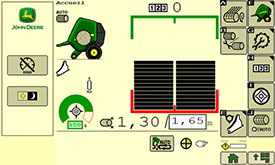

Les systèmes électroniques et les consoles de haute technologie permettent à l’utilisateur de contrôler la presse à balles d’une pression du bout des doigts

Tous les réglages s’effectuent depuis le moniteur

Page principale avec pictogrammes simples et clairs

Page principale avec pictogrammes simples et clairs

Plus besoin de quitter la cabine pour régler la presse à balles

Plus besoin de quitter la cabine pour régler la presse à balles

Quel que soit le moniteur, toutes les presses à balles de série R utilisent l’architecture ISOBUS et peuvent être entièrement réglées à partir de la console. L’utilisateur n’a pas besoin de quitter la cabine, même pour les paramètres de densité ou de graissage (lorsque la presse est équipée d’un système de graissage automatique en option), car tout est géré à partir des menus déroulants sur la console. Offre des presses à balles V451R et V461R :

Réglages

- Engagement/désengagement du couteau

- Gestion du jeu de couteaux (si équipée du MaxiCut™ HC 25 Premium)

- Relevage/abaissement de la tôle de fond mobile

- Réglage du diamètre de balle

- Réglage de la densité de balle (capacité de 0 à 100 %)

- Activation/désactivation du dispositif basse densité (coeur mou)

- Réglage de la pression du dispositif basse densité (capacité de 0 à 100 %)

- Réglage du diamètre du dispositif basse densité (coeur mou)

- Sélection filet/ficelle

- Démarrage automatique/manuel du liage/enrubannage

- Commande manuelle du vérin de filet/ficelle

- Réglage des couches de filet

- Réglage de la temporisation du liage filet

- Réglage des tours de la ficelle de chaque côté (indépendant)

- Réglage de l’écartement de la ficelle

- Réglage de l’écartement de la ficelle jusqu’aux bords

- Activation du mode B-Wrap®

- Contrôle de l’éclairage (éclairage latéral/gyrophare) lorsque l’option est sélectionnée

- Enclenchement/désenclenchement du système de graissage automatique (si option de système de graissage automatique installée)

- Fréquence et durée du graissage automatique

Informations

- Indicateurs de forme de balle

- Diamètre actuel de la balle/diamètre de balle réglé

- Densité actuelle de la balle/densité de balle réglée

- Position du jeu des couteaux

- Position de la tôle de fond mobile

- Alarme de diamètre de balle presque atteint

- Témoin Stop

- Sélection filet/ficelle

- État du processus filet/ficelle

- État d’expulsion des balles (si équipée de la rampe de déchargement en option)

- Position du hayon

- État du dispositif basse densité (coeur mou)

- Compteurs de balles (10 utilisateurs x 10 champs = 100 compteurs)

- Chronomètre

- Effacer le message d’erreur

La console d’équipement 1100 fournit une solution simple mais moderne

Console d’équipement 1100 avec moniteur couleur

Console d’équipement 1100 avec moniteur couleur

Connexion de la console d’équipement 1100 avec le faisceau cabine (livrée avec)

Connexion de la console d’équipement 1100 avec le faisceau cabine (livrée avec)

Véritable solution universelle, le moniteur de la console d’équipement 1100 offre toutes les fonctions clés pour les utilisateurs. Ce moniteur ISOBUS possède un écran couleur de 11 cm (4,3 po) avec rétroéclairage des touches.

La console fournit toutes les fonctions et informations énumérées précédemment. La console d’équipement 1100 n’est pas capable de gérer le mode d’automatisation du tracteur et de la presse (Tractor Baler Automation – TBA). Le moniteur de la console d’équipement 1100 est livré avec un faisceau de cabine qui doit être connecté à une prise COBO® 12 V.

REMARQUE : Le support du moniteur n’est pas fourni et doit faire l’objet d’une commande séparée.

La console universelle 4240 améliore le confort de l’utilisateur

Console universelle 4240 avec page de travail principale de la presse à chambre variable V4X1R

Console universelle 4240 avec page de travail principale de la presse à chambre variable V4X1R

Faisceau spécifique reliant la prise ISOBUS de la presse à balles à la console

Faisceau spécifique reliant la prise ISOBUS de la presse à balles à la console

Connexion de la console GreenStar™ 4240 avec le faisceau cabine (livrée avec)

Connexion de la console GreenStar™ 4240 avec le faisceau cabine (livrée avec)

Connexion de la console GreenStar™ 4240 avec le faisceau d’angle (livrée avec)

Connexion de la console GreenStar™ 4240 avec le faisceau d’angle (livrée avec)

Pour les exploitants les plus exigeants, les presses à balles V451R et V461R peuvent être livrées avec l’affichage universel 4240. Cette console ISOBUS possède un confortable écran couleur de 21,5 cm de diagonale et est capable de gérer la fonctionnalité d’automatisation de la presse. L’écran tactile offre une interface intuitive et conviviale qui permet facilement à l’opérateur d’ajuster et de contrôler les paramètres semblables à ceux de la console d’outil 1100 et tous les paramètres TBA.

La console 4240 offre des possibilités étendues de guidage, de gestion de pulvérisation, de gestion d’exploitation agricole ainsi que l’application FarmSight™.

Conçue pour être utilisée avec des tracteurs ISOBUS et non ISOBUS, la console universelle 4240 en option comprend les composants suivants :

- Console universelle 4240

- Prise ISOBUS presse à balles à l’arrière du tracteur

- Prise ISOBUS de la presse à balles sur le faisceau de la console (requiert une prise COBO de 12 V)

- Faisceau reliant la console d’angle de la cabine du tracteur au moniteur

REMARQUE : Le support du moniteur n’est pas fourni et doit faire l’objet d’une commande séparée.

Utilisez un moniteur ISOBUS pour optimiser l’investissement et/ou le confort d’utilisation

Connexion de la presse à balles à la console intégrée dans la cabine du tracteur

Connexion de la presse à balles à la console intégrée dans la cabine du tracteur

Pour les utilisateurs qui utilisent déjà une console certifiée ISOBUS intégrée ou externe, les presses série R peuvent être livrées sans moniteur. Grâce à la connectivité ISOBUS, il suffit de raccorder la presse à balles au moniteur du tracteur pour procéder à la mise en balles.

Cette solution rentable offre des fonctionnalités de presse complètes (sauf le mode Tractor Baler Automation lorsque la presse à balles est branchée sur un tracteur John Deere non compatible ou un tracteur de la concurrence).

Le système Tractor Baler Automation simplifie le pressage

Une seule opération manuelle, le système gère le reste

Une seule opération manuelle, le système gère le reste

Tous les paramètres de Tractor Baler Automation sont facilement réglables selon les préférences de l’utilisateur

Tous les paramètres de Tractor Baler Automation sont facilement réglables selon les préférences de l’utilisateur

Toutes les presses à balles V451R et V461R sont livrées de série avec le mode Tractor Baler Automation. Aucune clé d’activation supplémentaire de la presse n’est nécessaire. Tractor Baler Automation facilite le pressage grâce à la gestion de l’ensemble du processus. Ce système offre plusieurs avantages aux utilisateurs :

- Grande commodité de mise en balles en une seule action au lieu de quatre.

- Mise en balles sans erreur ; même après 10 heures de travail, le système n’oublie aucune opération, ce qui est un avantage indéniable pour un utilisateur inexpérimenté.

- Qualité constante des balles ; diamètre identique, balle après balle.

- Productivité constante ; pas de perte d’efficacité due à la fatigue du conducteur.

Associé à un tracteur John Deere ISOBUS, un distributeur auxiliaire à commande électronique (E-SCV) et une transmission à variation continue (IVT™), le système prend en charge les opérations suivantes :

- Arrêt du tracteur lorsque la taille de balle est atteinte

- Ouverture de la porte

- Fermeture de la porte une fois la balle éjectée

Il ne reste ensuite qu’à manipuler l’inverseur et à gérer la direction.

Si le tracteur John Deere n’est pas équipé de la transmission IVT (p. ex. PowrQuad™ ou DirectDrive ) mais dispose d’un distributeur auxiliaire à commande électronique et de la technologie ISOBUS, l’ouverture et la fermeture peuvent être automatisées.

Il suffit d’actionner le distributeur auxiliaire, les freins ou l’inverseur de marche pour désactiver l’automatisation. De même, l’ouverture ou la fermeture automatique peuvent être suspendues temporairement pour le déchargement en dévers. Tractor Baler Automation ne requiert aucun raccordement hydraulique supplémentaire ni capteur de détection de charge ou de bloc de puissance hydraulique externe en plus de ceux déjà installés.

Le système Tractor Baler Automation peut être réglé en fonction des habitudes de l’utilisateur. La durée d’accélération et de décélération peut être facilement réglée à partir du moniteur.

Même si aucune clé d’activation n’est requise pour la presse, une clé d’activation du tracteur peut être nécessaire selon les spécifications du tracteur John Deere.

B-Wrap est une marque commerciale de Tama Plastic Industry. COBO est une marque commerciale de C.O.B.O. S.P.A. Société par actions à responsabilité limitée, Italie.

Améliorez la visibilité des options de votre presse à balles grâce aux options améliorées de caméra vidéo et d’écran

Caméra haute définition

Caméra haute définition

Console GreenStar™ 3/de 4e génération avec préparation vidéo

Console GreenStar™ 3/de 4e génération avec préparation vidéo

Vous pouvez, de façon plus claire et pratique, garder un œil sur le processus de pressage grâce à une nouvelle caméra vidéo présente sur les presses à balles V4X1R équipées du pack Vision.

La caméra installée en usine offre :

- une définition plus élevée grâce à 77 % de pixels en plus ;

- une vue plus large de 120 degrés au lieu de 90 degrés ;

- une vision de nuit grâce aux diodes électroluminescentes (LED) infrarouges ;

- une meilleure visibilité dans des environnements très clairs ou contrastés ;

- un système de chauffage intégré pour empêcher que de la buée ne se forme sur la lentille et qu’elle n’obscurcisse l’écran ;

- un long faisceau de 10 m (32,8 pi) pour faciliter l’utilisation.

La caméra est braquée sur le processus de déchargement des balles sur la presse à balles V4X1R.

Écran spécifique avec affichage d’une caméra

Écran spécifique avec affichage d’une caméra

Écran spécifique avec affichage de quatre caméras

Écran spécifique avec affichage de quatre caméras

Si vous n’utilisez pas un tracteur John Deere avec la console universelle 4240 ou le système CommandCenter™ intégré pour console GreenStar™ 3 ou de 4e génération, un écran spécifique est disponible.

- Image claire avec écran couleur 16/9 haute définition de 17,8 cm (7 po)

- Compatibilité avec un maximum de quatre caméras dotées de la fonction de partage d’écran ou de basculement entre des écrans

- Luminosité et contraste réglables pour une visualisation optimale

- Écran antireflets pour réduire l’éblouissement